|

|

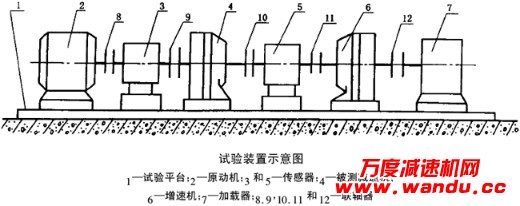

6.2试验装置安装后的同轴度,应符合传感器使用说明书中规定的精度要求。

7测试精度要求

7.1转矩测试的精确度,应不低于1%。

7.2转速测试的精确度,应不低于1%。

7.3输入转矩的准确度,应不低于5%。

8测试程序及方法

8.1准备工作

8.1.1所有测量仪器都应在检定有效期内,并符合精度要求。

8.1.2试验前被测减速机与增速机机体内应加入该机型所规定的润滑剂。

8.1.3被测减速机及试验设备与传感器等按本标准第6章的规定安装。测量前,仪器应进行自校。

8.2负载试验

8.2.1被测减速机应在额定输入转速下,按其工作所规定的旋转方向进行负载试验。

8.2.2被测减速机在进行负载试验前,应进行30min的空载试验,并应符合国家标准《摆线针轮减速机》的规定。

8.2.3空载试验后,进行负载试验。负载试验时,按被测减速机输入端的额定输入功率的25%、50%、75%、和100%四个阶段逐步加载,其中前三个加载阶段的每一阶段运转时间不大于2h。在额定输入功率为100%加载阶段的运转时间,应以润滑剂温升稳定为准,但不少于2h。在每个加载阶段应同时从被测减速机的输入端和输出端分别测取10组转速、转矩数据。

8.3过载试验

8.3.1负载试验后,减速机应在额定输入转速下,按其输入端的额定输入功率的160%进行过载试验,试验时间不少于2min。

8.3.2过载试验后,减速机应能正常运转。

9数据处理

9.1转矩测得值的处理

9.1.1输入或输出转矩测得值的算术平均值,按式⑴计算:

式中:T——同一加载阶段,输入或输出转矩测得值的算术平均值,N·m;

Ti—同一加载阶段,输入或输出转矩的各次测得值,N·m;

N—同一加载阶段的测量次数。

9.1.2输入或输出转矩测得值的标准离差(标准差),按式⑵计算:

式中:S—同一加载阶段,输入或输出转矩测得值的标准离差(标准差),N·m;

Vi—同一加载阶段,输入或输出转矩各次测得值的剩余误差(残差),N·m;

9.1.3输入或输出转矩测得值的剩余误差,按式(3)计算:

![]()

9.1.4输入或输出转矩测得值的允许误差,按式(4)计算:

X=ZS (4)

式中:X—同一加载阶段,输入或输出转矩测得值的允许误差N·m;

Z—系数,由表1查出。

![]()

9.1.5按式(3)计算同一加载阶段输入、输出转矩各次测得值的剩余误差Vi,并将Vi逐个与允许误差X进行比较,如果Vi超过±X范围,则为过失误差,应予剔除(输入、输出转矩测得值应成对剔除)。

9.1.6第一次剔除过失误差后,应按9.1.1~9.1.5的程序重新进行计算、比较,如果仍有过失误差,应再予剔除。允许剔除的误差不超过5对,超过5对时,应重新进行测试。

9.1.7按式(1)计算剔除过失误差后的各加载阶段的输入转矩测得值的算术平均值 in。和输出转矩测得值的算术平均值 out。为计算传动效率的有效值。

9.2传动效率计算

各加载阶段的传动效率,按式(5)计算:

式中:η—传动效率,%;

i—减速急传动比;

—同一加载阶段,剔除过失误差后的有效输入转矩的算术平均值,N·m;

—同一加载阶段,剔除过失误差后的有效输出转矩算术平均值,N·m。

10测试结果的判定

减速机的承载能力及传动效率测试结果的判定,以减速机的机型号及传动比为评价参量。

10.1承载能力的判定

双轴型一级传动减速机承载能力见表2。

注:粗折线上方为输入转速1500r/min所对应的输入功率;粗折线下方为输入转速1000r/min所对应的输入功率。

10.2传动效率的判定

减速机传动效率的考核,以减速机负载试验加载100%额定输入功率阶段所测得的有效输出转矩算术平均值对有效输入转矩算术平均值乘以传动比的比值为准。

附录A

减速机输入功率与转矩的换算(参考件)

A1 减速机进行负载或过载试验时,其输入端输入的功率与转矩换算公式如下:

T=9549P/n (A1)

式中:T—输入转矩,N·m;

P—输入功率,kW;

n—额定输入转速,r/min.

版权所有 江苏泰强减速机有限公司 电话: 0510-83120666 68939920 传真:0510-68939922 68939923 备案号:苏ICP备13061357号-5 网站地图 XML