|

|

泰兴减速机专业生产厂家泰强减速机2019年12月25日讯 对有限元方法与拓扑优化方法等结构优化设计技术在减速器箱体结构的优化设计特别是在轻量化和低噪音设计的原理、应用及效果进行了概述;介绍了利用铸造工艺分析软件对减速器箱体的充型和凝固过程的模拟结果。结果表明,模拟结果可用来预测铸造缺陷的形成、大小、分布及成因。可以快速经济地优化铸造工艺,消除铸造缺陷,提高铸件质量,降低生产成本。

关键词:减速机箱体;结构优化设计;铸造工艺优化;数值模拟

泰兴减速机是一种由封闭在刚性箱体内的各种机械传动所构成的独立部件,在高速转动的原动机和低速运动的工作机或执行机构之间起匹配转速和传递转矩的作用,常用作原动件与工作机之间的减速传动装置。减速机一般用于低转速大扭矩的传动设备,用以传递动力和降低运动速度[1]。

减速机种类繁多,形式多样。 作为一种用途十分广泛且比较典型的机械传动装置,减速机主要由箱体、齿轮、轴、轴承及各种连接件等组成。其中箱体是减速机的重要组成部件,它是传动零件的基座,结构相对复杂。通常减速机箱体由箱盖和箱座通过螺栓等连接件装配而成。

泰兴减速机箱体作为减速机的基座,首先要具备足够的强度。传统的减速机箱体设计方式主要是依靠设计人员的设计经验和经验公式,往往选择过大的安全系数,造成材料的浪费。显然,对减速机箱体结构进行优化设计,可达到节约材料、降低成本、提高经济性的目的[2-5]。 减速机箱体通常用铸铁和铸造铝合金制造,对于重载或有冲击载荷的减速机采用铸钢材质;有些减速机也采用钢板焊接而成[1-3,6]。减速机箱体的结构设计水平和铸造工艺设计质量对铸造箱体的制造水平与产品质量至关重要。

随着国家科技进步与节能减排政策的实施,减速机行业加快淘汰落后产能、加大产品更新力度、调整产品结构、大力发展高效节能产品的步伐。通用减速机的发展趋势之一是向体积小、体重轻、噪声低、效率高、可靠性高的方向发展。国内外相关学者和研发厂商在减速机箱体的结构优化设计与铸造工艺优化等方面做了大量的探索与研究[1-3,6-13]。

本文主要简要介绍在减速机箱体的轻量化低噪音结构优化设计与铸造工艺优化设计等方面的研究进展及应用效果。

1 减速机箱体结构的优化设计

1.1 结构优化的原理与方法

现代优化设计以最优化理论、有限元分析和计算机程序设计为基础,能从众多的设计序列中选择出最佳设计序列。与NASTRAN、OptiStruct、ABAQUS 等有限元软件相比,ANSYS 不仅可用做优化设计,还可以做结构应力分析。 ANSYS 软件含有参数化设计功能和优化设计模块,可为用户提供自动完成有限元分析过程的功能[2,14]。

ANSYS 软件的优化设计模块采用设计变量、状态变量和目标函数 3 大优化变量来描述基本优化过程。 设计变量为自变量,通过改变设计变量的数值实现优化;设计变量的上下限定义了变量的变化范围。 状态变量用来体现优化的边界条件,是作为约束设计的数值; 状态变量可能是设计变量的函数,也可能独立于设计变量;状态变量可能有上下限,也可能只有上限或下限。目标函数作为设计变量的函数,是最终的优化目的[2,14]。

对于减速机箱体的结构优化问题,设计变量的初始值通常为箱体的原始设计数值,如轴的孔径、筋板厚度、 箱体壁厚等。 状态变量可以是应力、应变、质量或体积等;如箱体的最大应力应小于箱体材料的破坏极限,箱体的最大变形应小于允许的最大变形等[2,14]。 目标函数在结构优化中可以为体积、质量、刚度、振动幅值或频率等。

典型的 ANSYS 优化过程通常包括以下 4 个步骤 [2]:①生成分析文件 ,包括建立参数化有限元模型、处理载荷与约束、求解和分析等过程;②构建优化控制文件,包括指定优化分析文件、声明优化变量、选择优化工具或优化方法、指定优化循环控制方式、进行优化参数评价等过程;③修正设计变量,重新投入优化循环;④查看设计序列结果及后处理设计结果。

1.2 箱体结构优化效果

减速机箱体结构减重设计对于降低制造成本、提高车辆的动力性和燃油经济性等多种性能指标都有重要作用,不仅要兼顾功能和工艺性,同时还要确保刚度和强度的要求[6]。另外,减速机工作过程中会产生噪音,如何有效降低及减少噪声、满足环保要求也需考虑。有试验表明[15],电动汽车驱动系统的声振特性减速机是产生噪声的主要部件之一,其中与变速器箱体相关的以结构传播形式的噪声影响更大。

因此,箱体的结构优化成为降低辐射噪声的主要方法,低噪声结构优化设计已广泛应用于变速器、齿轮箱中[16,17]。

冯志鹏 [1]对抽油机用 910D 型减速器下箱体输出轴轴承座进行有限元计算, 确定其应力和位移分布;轴承座下端采用楔形凸台支撑设计形式取代了原设计的凸台支撑, 解决了局部应力集中和裂纹问题。张淑艳等[6]使用有限元方法及拓扑优化技术对某型电动汽车减速器箱体进行了轻量化设计,优化后的箱体结构刚度基本不变,而强度有所增加,箱体重减轻了6.4%。肖伟中等[3]在强度和模态分析的基础上,在满足箱体可靠性的条件下,采用拓扑优化方法对桥式起重机减速器的箱体进行了轻量化优化设计,使箱体减重约15%,同时箱体的抗振效果也得以提高。

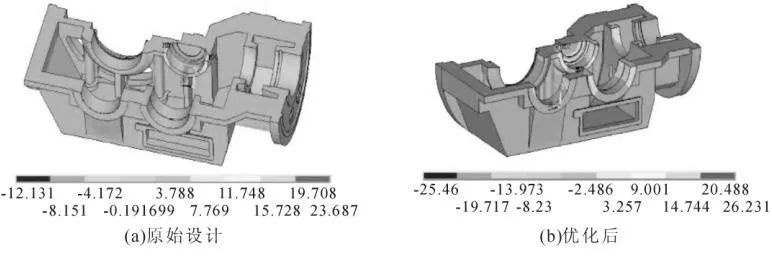

图1 优化前后上箱体 Y 方向的应力分布云图

图1是赵丽娟等以1000 kW 矿用球墨铸铁QT400-15 减速机箱体为研究对象,在电动机逆时针转动的载荷工况下, 应用有限元分析软件 ANSYS对上箱体 Y 向进行有限元分析的结果[2]。 由图 1(a)看出,上箱体在 Y 方向所受的最大应力出现在第5轴承座处,为23.6 MPa,远小于材料的许用应力400 MPa。以箱体质量最小为目标函数,利用ANSYS 的优化设计模块和参数化程序语言 APDL对箱体进行了优化设计后,箱体体积减小,减重426.8 kg,比原重减少 13.3 %。优化后上箱体 Y 方向的应力分布云图如图 1 (b), 可以看出最大应力(26.2 MPa)出现在第 3 轴承座处,上箱体应力均在材料的许用应力范围内。 通过箱体的优化设计为生产厂家降低生产成本,提高了利润。

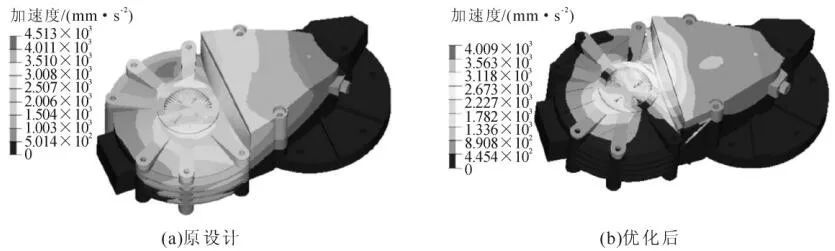

减速机表面振动是引起噪声的主要原因。对减速机进行结构优化,可提高其噪声品质。图2 是方源等采用拓扑优化和形貌优化方法对减速器箱体进行低噪声结构优化的分析结果 [15]。图 2(a)所示为 2 650 Hz 处减速机的振动云图,显然减速器输出轴承座处振动明显, 应作为结构优化的设计区域。

图2 优化前后 2 650 Hz 处减速器表面振动

考虑到箱体的结构特点,采用在薄弱区域设置加强筋和增加壁厚的方式对箱体结构进行优化。由图 2(b)所示的优化后减速器的动态响应分析结果可知,输出级轴承座处的响应最大。对比图 2(a)可知,优化缩小了减速器的振动区域范围, 降低了表面振动。

实际测试结果表明,优化后减速机的辐射噪声有所降低,噪声品质显著提高。

2 减速机箱体铸造工艺的优化设计

2.1 铸造模拟仿真的优越性

减速机箱体通常为铸铁、 铸铝或铸钢材质,是由铸造毛坯经过机加工制造而成。 铸造工艺的优劣关乎到铸造过程的成败,对于铸件的质量和工艺出品率也有重要影响。

传统铸造生产过程是首先依据铸造原理和经验设计铸造工艺,然后进行试浇注;再根据铸件缺陷情况改进工艺并进行试生产,直至获得满意的铸造工艺和合格铸件。这种传统的试错法铸造工艺设计方法不仅导致铸造生产周期长,而且耗费大量的人力、物力,也难以保证铸件质量。

随着计算机技术及模拟分析软件的发展,铸造模拟仿真技术开始应用于实际生产过程,使得传统铸造工艺设计模式得到极大改变。对铸件的充型和凝固过程进行数值模拟, 可预测铸造缺陷的种类、大小及分布,分析铸件缺陷形成的原因;可根据模拟显示结果对铸造工艺进行改进与优化,从而可以快速确定最优的铸造工艺,有效减少试模次数和试制周期,提高铸件质量,降低生产成本,在最大程度上消除铸造缺陷[18]。

常见的铸造模拟仿真软件有

ProCAST、MAGMAsoft、ViewCast、Anycasting、华铸 CAE/InteCAST铸造工艺分析系统、芸峰 CAE 铸造工艺仿真分析系统等。 其中华铸 CAE/INTECAST 和芸峰 CAE 均为国内铸造领域著名的具有自主知识产权的铸造工艺分析系统,在国内铸造行业应用广泛。

2.2 铸造工艺的优化过程及效果

研究和实践证明[9-13,18],铸造模拟仿真软件在预测铸件缩孔缩松缺陷的倾向、改进和优化工艺、提高产品质量、降低废品率、减少浇冒口消耗、提高工艺出品率、缩短产品试制周期、降低生产成本、减少工艺设计对经验对人员的依赖等诸多方面都有明显的效果。

张俊涛等[9]利用华铸 CAE/InteCast 集成系统模拟软件对减速机箱体的铸造工艺方案进行充型及凝固的模拟后,发现差速锁热节位置存在缩松缺陷;根据缺陷形成的原因对铸造工艺进行了模拟优化,并经生产验证,表明优化后的铸造工艺能确保证铸件致密 ,质量满足要求。杨家财等 [10]通过应用 AnyCasting 软件对某铝合金减速器箱体的铸造工艺进行模拟分析,准确预测了铸件缺陷的位置。米国发等[11]研究了减速器下箱体的铸造工艺,利用 ViewCast软件对设计方案进行了数值模拟,发现在箱体上表面较厚部位、量油孔及齿轮槽肋处易产生缩松、缩孔等缺陷;通过在相应部位设置冷铁后缺陷完全消除。

何志等[12]以某 ZL114A 减速机下箱体的浇注系统优化设计为例,利用 MAGMA Soft 软件进行了充型和凝固过程的模拟, 确定了缺陷位置;通过修改横浇道、增加冒口尺寸对浇注系统进行优化后最终消除了铸造缺陷。

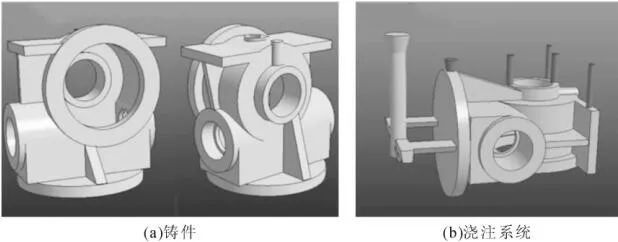

韩翠红等 [13]采用 Anycasting 模拟了 HT200 涡轮减速器箱体呋喃树脂砂铸造的充型和凝固过程,分析了铸件温度场和流场的变化; 根据模拟结果分析了铸件缺陷发生的位置、 分布及形成缺陷的原因,并进行了工艺优化。图 3 为涡轮减速机箱体铸件及浇注系统的三维模型[13]。 图 3(a) 为箱体铸件的结构,箱体壁厚不均匀,且前部大孔边缘的凸台为机加工面和重要使用面,左右两侧的轴承孔要求组织致密、硬度高。轴承孔到底部平面处局部尺寸变化较大,铸件易产生缩孔类缺陷。图 3(b)所示为设计的单直浇道双内浇道、开放式浇注系统,设置 5 个普通补缩冒口起补缩和排气作用。充型模拟结果表明,液态合金充型平稳有序,无冷隔和浇不足等缺陷[13]。

图3 箱体铸件及浇注系统的三维模型

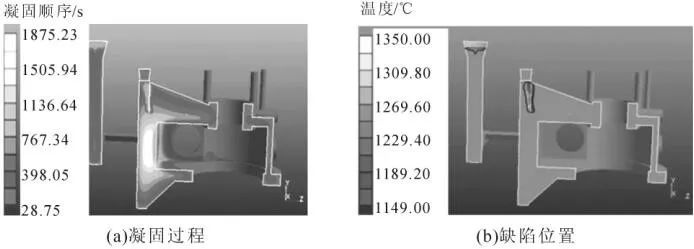

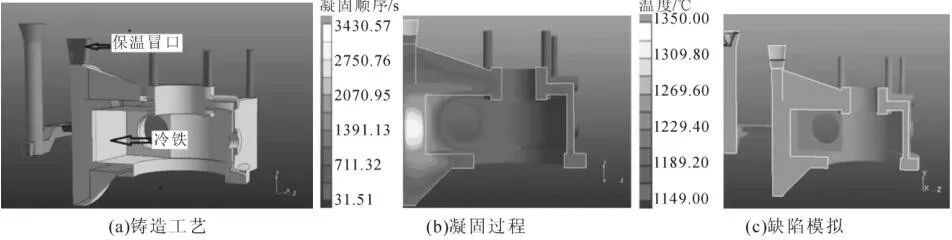

图 4 为箱体铸件的凝固过程及缺陷模拟结果。

图5 优化铸造工箱体铸件的凝固过程及缺陷模拟

由图 4(a)可见,铸件凝固时凝固前沿由薄壁边缘向内浇道处的厚大部位移动,最后的凝固位置为铸件靠近内浇道的厚大部位,容易形成孤立的液相区和缩孔缩松缺陷。图 4(b)所示为模拟得到的冒口附近的缺陷结果,可知由于冒口尺寸设计不足,导致铸件的顶部形成缩孔缺陷[13]。

根据图 4 的模拟结果, 对箱体铸造工艺进行优化。 具体做法为将普通冒口改为保温冒口并增大冒口颈尺寸,同时在铸件侧壁放置足够厚度的冷铁,如图 5(a)所示。 铸造工艺优化后铸件的凝固时间缩短23 min。 由图 5(b)可见,施加冷铁后,侧壁的最后凝固区明显移到了内浇道一侧。 从图 5(c)看出,保温冒口凝固时间的延长可以有效补缩铸件, 工艺优化后铸件的致密度提高,无缩孔缺陷产生[13]。

3 结束语

国内外学者在减速机箱体结构的优化设计理论与实践方面已经做了大量工作,在箱体的轻量化和低噪音方面取得了良好的效果,使得在保证箱体强度和刚度的同时降低了减速机的总重和振动噪声,从而提高了减速机的制造质量。利用铸造工艺分析软件对减速机箱体铸件的充型和凝固过程进行模拟,可预测铸造缺陷的种类、大小及分布,分析铸件缺陷形成的原因,从而检验铸造工艺的优劣并对铸造工艺进行快速改进与优化。铸造模拟仿真技术在铸造生产中的应用,极大改变了传统铸造工艺的设计模式,有助于快速经济地确定最优铸造工艺,提高铸件质量,降低生产成本,在最大程度上消除铸造缺陷。可以预见,机械结构的优化设计技术与铸造模拟仿真技术的应用,必将对包括减速机箱体在内的机械产品提质减重降噪起到极大的促进作用。

作者

西安理工大学 材料科学与工程学院

杜庚艺,张忠明,雷 宇,瑚 佩,任倩玉,徐春杰

参考文献:

[1] 冯志鹏. 910D 型减速器壳体应力分析与结构改造[J]. 大庆石油学院学报,2007,31(6):71-73.

[2] 赵丽娟,刘宏梅.基于 ANSYS 的矿用减速器箱体的优化设计

[J]. 机械传动,2007,31(4) :49-51.

[3] 肖伟中,张艳山,颜世铛,等. 大型桥式起重机减速器箱体轻量化设计[J]. 机械传动,2017,41(9):71-75.

[4] Guo Xu, Cheng Gengdong. Recentdevelopment in structural design and optimization [J]. Acta Mechanica Sinica, 2010,26 (6):807-823.

[5] Bruggi M, Duysinx P. Topologyoptimization for minimum weightwith compliance and stress constraints[J].Structural and Multidisciplinary Optimization, 2012, 46(3): 369-384.

[6] 张淑艳,郭辉, 孙向轩. 电动汽车减速器箱体结构优化设计[J].机械设计与研究,2013,29(2):133-136.

[7] 张喜清,项昌乐,刘辉. 多工况下变速箱箱体结构的拓扑优化设计[J]. 中国机械工程,2011,22(15): 1779-1783.

[8] 秦东晨,杜鹏. 大型箱体零件结构拓扑优化设计研究[J]. 郑州大学学报(工学版),2016(2): 82-86.

[9] 张俊涛,李建,陈华伟,等. 减速器壳体铸造工艺设计的探讨[J].铸造技术,2014,35(5):1105-1107.

[10] 杨家财,李屹,郑赐荣,等. 减速器箱体砂型铸造工艺设计及其模拟[J]. 热加工工艺,2017,46(11):90-92.

[11] 米国发,郑喜军. 减速器下箱体的铸造工艺设计及数值模拟[J].热加工工艺,2010,39(23): 50-52.

[12] 何志,徐学利,施浩兴,等. 减速器铝合金下箱体的充型及凝固过程模拟和优化[J]. 特 种铸造及有色合金,2013,33(11):1007-1009.

[13] 韩翠红,张海刚,尹起,等. 涡轮减速器壳体铸造模拟及工艺优化[J]. 热加工工艺,2018,47(21):112-114.

[14] 孙铁波,刘碧俊. 基于 APDL 和 VC++ 的 YND100 系列减速器箱体优化系统设计[J]. 机械科学与技术,2012,31(6):987-990.

[15] 方源,章桐,汪浩然,等. 面向噪声品质优化的减速器箱体结构设计[J]. 中南大学学报(自然科学版),2017,48(9):2331-2337.

[16] 李宏坤,郭骋,房世利,等. 齿轮箱减振降噪优化设计方法研究[J]. 振动与冲击,2013,32(17): 150?154.

[17] 廖芳,高卫民,王承,等. 基于模态扩展的变速器箱体振动识别及辐射噪声优化[J]. 同济大学学报(自然科学版),2012,40(11):1698-1703.

[18] 王成军,陈金燕,韩董董,等. DF-300A 减速机箱体铸造工艺优化设计[J]. 铸造技术,2016,37(3):566-570.